模切版制作工藝

在彩盒生產中,模切工序是紙制品包裝印后加工生產的重要環節,模切壓痕加工對紙盒的成型與美觀起著非常重要的作用,不僅可大幅度提高產品包裝的檔次,而且還可以提高包裝的附加值。

模切生產作業流程為:制作模切版→新模切版的校驗→粘貼彈性海綿條→上機安裝固定模切版→調校機臺壓力→首件樣品確認→批量生產。

1、模切版的制作

目前,模切壓痕用模壓版分刀模版和底模版兩部分。刀模版由模版、模切刀、壓痕鋼線和模切膠條等組成;底模版由壓痕底模和底模鋼板構成。

1.1.模切版的制作流程

模切版的制作工藝按以下步驟進行:

繪制模切圖→切割模板→裝模切刀和壓痕線→開連接點→粘海綿膠條→試切墊板→制作壓痕底模版→試模切簽樣投產

1.2.模切版的制作工藝

1.2.1繪圖

模切圖是在印刷過程后的整版紙盒展開圖,是模切版制作第一個關鍵環節。在印刷制版工序,如果采用的是整頁拼版統,可以在印刷制版工序直接輸出模切圖,可以有效保證印刷版和模切版有統一標準。在紙盒印刷版工序中如果使用的是手工軟片拼版,在模切制版工序就需要根據印樣排版的實際尺寸繪制模切圖。在繪制模切圖的過程中,對于裝模切刀位置和裝壓痕線位置要按國家紙箱制圖標準明確標出,為了保證在制版過程使模切版不散版,要在大面積封閉圖形部分留出2處以上不要鋸斷,這位置通常叫做過橋,過橋寬度對于小塊版可設計成3-6毫米,對于大塊版可留出8-9毫米。

1.2.2切割模版

模板使用的材料有木質多層膠合板、高密度板、電木板等,目前以木質多層膠合板使用普遍,木質多層膠合板的厚度為18毫米左右,木質以用硬木膠合板耐用度較高。

切割模版根據切割方法不同,有鋸床切割模版,激光切割模版。

鋸床切割為現在模版線縫加工的主要加工方法,鋸床的工作是利用鋸條的上下往返運動,用特制超窄鋸條在模版上加工出可裝模切刀和壓痕線用的窄縫,超窄鋸條的厚度等于相應位置模切刀或壓痕線的厚度,常用厚度為0.7-2.0mm,寬度為1.5-3.0mm的鋸條,鋸床上配有電鉆,可以在模版上鉆孔,鉆孔后,可以通過孔在版上穿過鋸條進行切割。現在的鋸床系列產品根據使用的場合和制版種類不同,規格豐富且功能完善。鋸床配有吸塵系統可以把鋸切的鋸末自動收集,鋸條可以進行電動裝夾,大版面鋸床的工作臺面上配有氣浮系統,可以使大版面鋸割輕快靈活。

激光切割模切版是由電腦控制的激光切割機上進行的,它是激光作為能源,通過激光產生的高溫對模板的材料進行切割的方法。進行激光切割首先需要將整版模切圖輸入電腦,由電腦控制模切版相對于激光頭的移動進行切割。激光切割因為使用電腦控制,模切版切割精度很高。但在切割過程中影響切割質量的因素較多,有材料質量參數,板材厚度,激光輸出功率,輔助氣體的種類和壓力,噴嘴的直徑、口徑、材料與噴嘴的距離間隙;透鏡的焦距、焦點的位置,以及切割速度等。所以在實際生產中,借鑒以往經驗來確定加工效果是極其重要的。激光切割的主要不足是激光切割的機價格昂貴,切割成本較高,用不可能獨立購買激光切實割機,只能找專業廠家定做,并且使用激光切割模切版價格較高,預計激光切割模切版和鋸床切割模切版會共同發展完善。

1.2.3裝模切刀和壓痕線(排刀)

模板切割完成后,要根據所模切紙盒相對位置裝模切刀和壓痕線,為了保證模切質量,首先應選擇質量較好的模切刀和壓痕線,我們首先介紹一下模切刀,下表所列模切刀系列產品,詳細地介紹了各種標準模切刀和特殊模切刀的具體性能和用途。如表23

表23:各種模切刀線的性能和用途。

|

品 名 |

厚度 |

高度 |

硬度 |

適合模切材料 | |

|

不干膠刀 |

0.45 |

7、8、9.5等 |

中、硬 |

不干膠商標模切專用 | |

|

標 準 刀 |

0.71 |

23.8 |

軟、中硬、硬 |

普通紙盒、紙箱模切 | |

|

1.07 |

23.8 |

中硬、硬 |

硬質材料模切 | ||

|

1.42 |

23.8 |

中硬、硬 | |||

|

高 刀 |

0.71 |

30、32 |

中硬、硬 |

吸塑包裝盒、皮革、泡沫塑料以及有特殊要求的紙盒紙箱等材料的模切。 | |

|

1.07 |

30、32、40、50等 |

中硬、硬 | |||

|

1.42 |

30、32、40、50等 |

中硬、硬 | |||

|

特 |

方齒刀 |

0.71 |

任意齒間距 |

硬 |

根據模切產品的相應要求,有多種特殊刀線可供選擇。 |

|

1.42 | |||||

|

模切-壓痕 |

0.71 |

4/4、5/5、10/10等 |

中硬 | ||

|

1.42 | |||||

|

波紋刀 |

0.71 |

3.2、4.8、6.4 |

中硬 | ||

|

拉鏈刀 |

0.71 |

21.3-25.4 |

硬 | ||

|

尖齒刀 |

0.71 |

1.5×1.5 |

硬 | ||

模切刀按硬度分還有軟體刀和硬體刀之分,軟體刀并不是指刀刃軟,而是模切刀的刀身采用較低的硬度HRC35,在軟刀的刃口部分進行淬火處理至硬度HRC56,軟體刀線整體可以彎出較小的圓弧和半徑;硬體刀指的是模切刀整體淬硬至HRC45,刀身整體有較高的強度。

模切刀按刃口形狀不同常用的有標準刀和雙峰刀。在模切厚度大于0.5mm的紙板時,推薦選用雙峰刀,這種刀有兩個斜刀,可以有效的減少兩凸面起到的負作用。并且刃口異常鋒利,容易切進紙板。

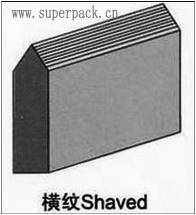

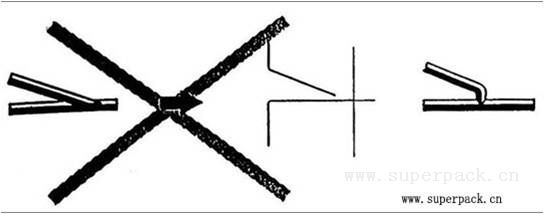

選擇優質的模切刀時應留意刀峰的橫紋處理或直紋處理,橫紋處理的刀對于模切紙張效果更佳,更耐用,而穩定性及精度更高,受彎后亦不易開裂。如圖15。

圖15

壓痕線系列產品壓痕線在模切版上用于完成紙盒折迭處的壓痕工作,壓痕線的厚度常用的有0.7mm、1.42mm、2.13mm等,壓痕線的高度為22-23.8mm。

壓痕線的選用原則是:壓痕線的厚度大于紙厚。壓痕線的高度等于模切刀高度減去紙厚再減去0.05-0.1mm。

以上將模切刀或壓痕線作了間要的介紹,下面講一下模切刀和壓痕線的安裝及相關加工設備。模切刀和壓痕線的安裝首先要按照每段盒型刀線的長度將模切刀和壓痕線進行裁剪、彎曲成相應的長度和形狀。可用來對模切刀和壓痕線加工的專用設備主要有刀片裁剪機,刀片成型機(彎刀機),刀片沖孔機(過橋切刀機),刀片切角機等。

刀片裁剪機用于對模切刀和壓痕線進行裁剪,首先要量出模切版上所需要鋼線的長度,在刀片裁剪機上有擋規可對鋼線進行長度定位,在擋規定位好以后要求將模切版上所有同樣長度的鋼線一次性裁剪完成,再進行量取第二段長度,重新進行擋規定位,這樣可有效地提高工作效率。

刀片成型機(彎刀機)用于在模切版上對模切刀或壓痕線的圓弧或角度的精確成型,每臺設備上都有成型各種常用圓弧和角度的專用模具對刀線進行彎曲成型,刀線的成型位置和彎曲程度都有相應的擋規進行定位,可以保證在同一版面的相同圓弧和角度的通用性,使操作更加方便迅速。

刀片沖孔機(過橋切刀機)用于在模切版上過橋部分裝刀線時,在模切刀或壓痕線背部沖出和過橋同樣寬度與模版同樣高度的過橋孔,可以保證順利利裝刀。

刀片切角機在制作模切版時,兩模切刀的垂直相交處,因為橫向模切刀刃口處刀刃斜面的存在,在垂直模切刀斷面如果切割成直線會造成垂直相交處切不斷的現象,刀片切角機就是解決兩模切刀垂直相交處切不斷的問題的,通過刀片切角機的切割,模切刀端面刃口部可自動切出一個尖角,正好和橫向模切刀刃口斜面相對,可以有效地進行兩模切刀垂直相交處切斷。

以上介紹了常用紙盒模切壓痕用模切刀和壓痕線的刀線加工設備,對于厚度為0.45mm,高度為7-9.5mm的不干膠標簽模切刀的刀片成型和裁剪有專用標簽刀專用刀片成型裁剪機,該設備同時有刀片成型部分和刀片裁剪部分,用于刀片成型專用模具更加精巧、實用、最適合標簽刀對細小的圓弧和角度等形狀進行加工。

刀片裁剪成型好以后,安裝時要求將切割好的模版放在平臺上,將一段加工好的刀線前進部朝下,對準相應模版位置,用專用刀模錘打上部刃口,將刀線鑲入模版。這里要強調一下,安裝刀線必須用專用刀模錘或木錘,刀模錘頭部采用高彈橡膠制成,在打刀線刃口時,可以保證不傷刃口。

1.2.4開連接點

在模切制版中,開連接點是開面必不可少的工序,連接占就是模切刀刃口部開出一定寬度的小口,在紙盒模切過程中,使該部分的紙盒和廢邊在模切仍有局部連在一起的地方,使模切后的紙盒和廢邊不散開,以使下一步走紙、收紙順暢。

開連接點應使用專用設備:刀線打口機,用砂輪磨削開連接點,不應用錘子和鏨子去開連點,否則會損壞刀線和搭角,并在連點部分容易產生毛刺。在模切刀過橋位置因為懸空,不要在這個位置開連接點。

連點寬度有0.3、0.4、0.5、0.6、0.8、1.0mm等大小沒的規格,通常的常用規格為0.4mm。連接點通常打在成型產品看不到的隱蔽處,對于在成型后外觀處的連點應越小越好,以避免影響成品盒外觀。

1.2.5粘海綿膠帶

模切版裝刀完成后,為了防止模切刀、壓痕線在模切、壓痕時粘住紙張,使紙張在模切時走紙順暢,在刀線兩側要粘貼彈性模切膠條。模切自粘膠條在模切中所起的作用非常重要,它直接影響模切的速度與質量。在不同的模切機上,應根據模切的速度和模切活件及有關條件,選用不同硬度、尺寸、形狀的模切膠條非常重要。

模切膠條按硬度分有標準膠條、硬膠條和特硬膠條,模切膠條根據接粘接位置不同,需要選用不同硬度的膠條。如表24

表24:海綿膠條的規格及粘貼位置

|

|

膠條的硬度 |

膠條的寬度 |

膠條的高度 |

粘貼的位置 |

|

標準膠條 |

40度 |

7mm |

9mm |

貼在正常模切位置 |

|

硬膠條 |

55度 |

7mm |

8mm |

貼在模切刀兩則有連接點的位置或在高速模切機上貼有正常模切位置 |

|

特硬膠條 |

60度 |

7mm |

7mm |

通常貼在狹小部分的位置或方齒刀、拉鏈刀等特殊刀具兩側,也可貼在高速模切機模切刀的連點位置 |

模切膠條在模切使用時,會被壓縮變形,如果模切膠條距離刀線過近,會使膠條在受壓時產生側向分力,容易破壞紙張的連點或將紙線模切時使紙邊拉毛,影響模切效果;如果距離發刀太遠,則起不到防止紙板粘刀的效果。模切膠條距離刀線的理想距離為1-2mm之間。

1.2.6試切墊板

模切版加工完成后,首先要將模切版裝在模切機上進行試切,當試切時,試切試樣局部正常,而有一部分切不透時,就要在局部范圍進行墊板。墊板就是用0.05mm厚的墊板紙粘貼在模切版底部,對模切刀進行高度補償。當局部墊板后仍有個別刀線模切不透時,就要進行位置墊板,位置墊板就是用窄條墊板紙直接粘在模切刀底部進行刀線高度補償。

1.2.7壓痕底模的制作

壓痕底模制作主要有以下幾種方法:

1.2.7.1、手粘底模 這是壓痕底模最早的制作方法,采用的是用復寫紙在粘在底模鋼板的壓出印痕,按壓印位置,手工拼貼底模凹槽而成,這種方法制作壓痕底模效率低,準確性差,所壓出的痕線不夠飽滿,并且可壓痕次數很少。這種落后的制作方法在歐美等發達國家早在幾年前已經被淘汰,隨著新工藝的不斷發展普及,在我國這種方法也將最終被淘汰。

1.2.7.2、用底模開槽機開出底模 這種制作工藝是用南底模材料手工畫出或在模切機上印出線痕,再用專用壓痕底模開槽機在底模材料上用所需槽寬度的鋸片銑刀銑出凹槽,所制作壓痕底模的質量根據操作者的技術水平不同,差異較大;同時制作總體成本較高,現在這種制作工藝的使用也是越來越少了。

1.2.7.3、纖維壓痕底模 這種加工方法底模材料選用纖維板,材料堅硬并且耐用,一般使用在極長板的模切中,制作工藝比較復雜,需要在專用電腦底模加工機上制作,整體制作成本高和適應性較差。

1.2.7.4、鋼底模 這種制作方法是直接在底模鋼板上用電加工成痕槽,這種方法加工的鋼模的優點是有極好的尺寸穩定性和機械強度,缺點是工藝復雜,需要昂貴的專有設備,這種制作方法是底模版制作中成本最高的一種,在極長版的活,并且是單一產品模切中,可以選有。

1.2.7.5、壓痕模 這種使用壓痕模制用壓痕底模板的方式為最單單快捷方便的制作方法,不需要購買設備或專門去定做底模,通過簡單的操作即可在底模鋼板上制作出整齊標準的壓痕底模,并且耐用性強,價格便宜,適合短、中、長版不同的需要,用壓痕模制作壓痕底模的方法是世界上用于痕底模制用應用最廣泛的方法,在國內近幾年來也是迅速發展應用的新方法。下面我們詳細介紹一下壓痕模制底模版的選用和操作。

1.2.7.6壓痕模制底模版的選用和操作

1)、壓痕模的結構和型號表示

壓痕模主要由壓痕底模、定位塑料條、強力底膠片、保擴膠貼構成。

壓痕模的型號以“槽深×槽寬”表示

2)、壓痕模的常用類型

壓痕模按使用位置不同主要可分為四種不同的類型即:標準型、超窄型、單邊狹窄型、連坑型。

標準型——用于工作中壓痕線兩側距離較寬的位置,該類型號為普通型。

超窄型——用于壓痕線與模切刀距離較近的位置。

單邊狹窄型——用于壓痕線與壓痕線距離較近的位置。

連坑型——用于配合兩條或兩條以上距離在4mm以下的壓痕線使用。

3)、壓痕模的選擇方法

a)在模切卡紙時壓痕模型號的選用

壓痕模的槽深=卡紙最度,壓痕模槽寬=紙厚×1.5+壓痕線厚度

壓痕線高度=模切刀高度-(紙厚+0.05-0.1mm)

表25:模切卡紙時壓痕模選用對照表(模切刀高速按23.8mm做標準)

|

紙張克數(克) |

紙張厚度 |

壓痕線高度(mm) | |||||

|

|

|

23.5 |

23.4 |

23.3 |

23.2 |

23.1 |

23.0 |

|

200 |

0.28mm |

0.3×1.0 |

0.4×1.0 |

|

|

|

|

|

250 |

0.35mm |

0.3×1.2 |

0.4×1.2 |

|

|

|

|

|

300 |

0.42mm |

0.3×1.3 |

0.4×1.3 |

0.5×1.4 |

|

|

|

|

350 |

0.50mm |

|

0.4×1.4 |

0.5×1.5 |

0.6×1.5 |

|

|

|

400 |

0.56mm |

|

|

0.5×1.7 |

0.6×1.6 |

|

|

|

450 |

0.63mm |

|

|

|

0.6×1.7 |

0.7×1.7 |

|

|

500 |

0.70mm |

|

|

|

|

0.7×1.7 |

0.8×1.7 |

注:以上規格只用推薦選用,其中□內為首選規格

b)模切瓦楞紙時壓痕模的型號選用

壓痕模槽深=瓦楞紙壓實的厚度,壓痕模槽寬=瓦楞紙壓實厚度×2.0+壓痕線厚度,壓痕線高度=模切刀高度-瓦楞紙壓實后厚度

表26:模切瓦楞紙時壓痕模選用對照表(模切刀高度按23.8mm做標準)

|

瓦楞紙 |

壓平后瓦楞紙厚度 |

壓痕線高度 |

選用壓痕模(1.05厚壓痕線) |

選用壓痕模(1.42厚壓痕線) |

|

E坑 |

0.65mm |

23.1mm |

0.7×2.3 |

|

|

E坑 |

0.75mm |

23.0mm |

0.8×2.5 |

|

|

B坑 |

0.85mm |

22.9mm |

0.8×2.7 |

0.8×2.3 |

|

B坑 |

0.95mm |

22.8mm |

1.0×3.0 |

1.0×3.5 |

|

C坑 |

1.05mm |

22.7mm |

1.0×3.2 |

1.0×3.5 |

|

C坑 |

1.15mm |

22.6mm |

|

1.0×4.0 |

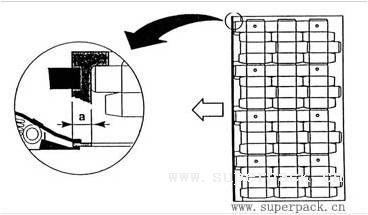

4)、壓痕模的使用方法

壓痕模的規格型號選定以后,下面講一下壓痕模的具體操作方法,即怎樣用壓痕模在底模鋼板上成型壓痕底模。

a)在安裝壓痕模前,首先要把模工機的模切壓力調節好,同時要求將模切機的底模鋼板清除干凈。

b)在刀模版上量取所需壓痕模的長度。

c)在壓痕模專用裁切開壓痕模,在壓痕模兩端自然切成90度尖角。

d)用壓痕模上部的定位塑料條將壓痕模卡在模切版上對應的壓痕線上。

e)將壓痕模底部 擴膠貼肅離。

f)將模切版裝 在模切機上,然后將模切機開動一次,壓痕模即定位在底模鋼板上。

g)撕去粘在底模鋼板上壓痕模的定位塑料條,壓痕底模定位完成。

h)壓痕模底部采用高強底膠,推薦用橡膠錘擊打壓痕模,使壓痕模與底模鋼板粘貼更牛固,從而免去用強力膠二次固定壓痕模的工作。

1.2.8、試模切、簽樣、正式生產

模切壓痕底模版制作完成后,就可以調試模切進行試模切正式印張,并仔細檢查模切產品的模切壓痕質量,檢查合格后將模切好的模切樣品交客戶進行模切樣品簽收,才可進行正式模切壓痕生產。

以上從各種角度介紹了常規平壓模切制版工藝的工藝、方法、設備等,隨著我國印刷包裝工業的不斷發展,平壓模切水平的不斷提高,將會對平壓模切制版技術提出更金更高的要求,我國的平壓模切制版技術必將保持同步發展。

1.3、模切版制作注意事項

1.3.1在繪圖時注意咬口空白的設計,如圖16

1) 是由前紙邊到第一條模切刀,允許送紙入模切機,不要裝模切刀在這個范圍。

2) 橫放的第一條模切刀從木版邊緣必須裝在13mm的距離處,可以獲得最大的模切尺寸和不會損壞咬牙。

3) 對于BOBST模切機而言,標準咬口空白的尺寸是13mm,但是可以從9mm到17mm。

4) 可以加大咬口空白的尺寸,也可以取消咬口空白的尺寸(但是不帶前廢)

圖16

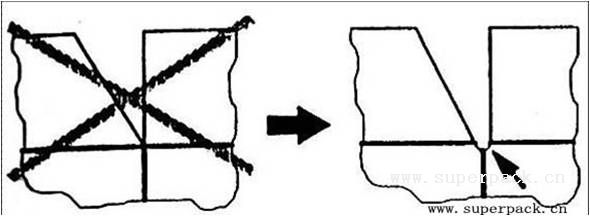

1.3.2在繪圖設計時,盡量使用圓角代替尖角,這樣可避免在尖角拼接形成不需要的連接。如圖17

圖17

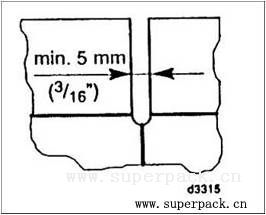

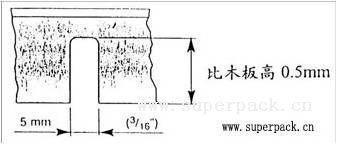

1.3.3在繪圖設計時,為了易于清廢,窄小廢紙的闊度不可小于5mm。如圖18

圖18

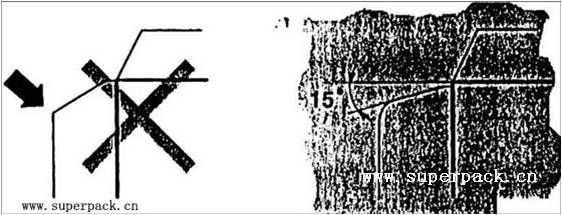

1.3.4拼接一個斜在一條直線是很難實現,建議在斜位的末端做一個圓角90度的拼接。如圖19

圖19

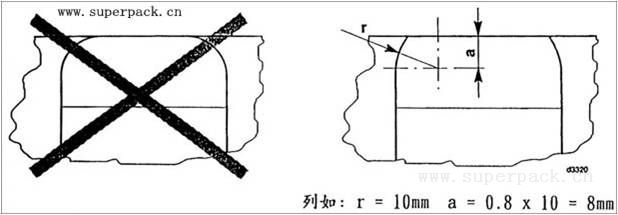

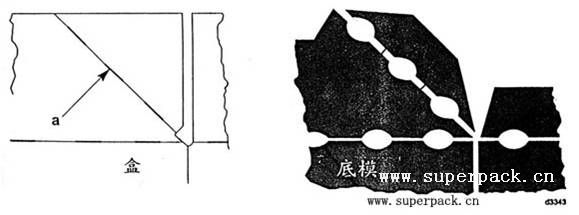

1.3.5和一個圓相切的一條直的模切刀拼接實際上很難,建議把半徑r中心點一個a的 位置距離小于 r的尺寸。a的尺寸必須是大于0.8的r。如圖20

圖20

1.3.6彩盒的糊盒位必須是圓角,如圖21

圖21

1.3.7切口應輕微地越過壓痕線,折疊很容易。如圖22

圖22

1.3.8注意過橋的設計,如圖23

圖23

1.3.9有間隔刀的位置必須去掉底膜,如圖24

圖24